Produkta informācija

Starway pelējuma plastmasas injekcija ir viskritiskākais solis injekcijas ražošanā - veidotu izstrādājumu. Visiem attiecīgiem injekcijas veidotiem produktiem ir jābūt noteiktai veidnei, lai to īpaši realizētu. Tas ir galvenais aprīkojums iesmidzināšanas formēšanas procesā. Augsta - Kvalitātes veidnes plastmasas iesmidzināšana tieši ietekmē produkta kvalitāti, ražošanas efektivitāti un izmaksas.

Plastmasas iesmidzināšanas priekšrocības veidnēs ir četrkārtīgas:

Augsts - Precīzas formas:

Spēj ražot detaļas ar sarežģītām formām un augstas dimensijas precizitāti.

Augsta ražošanas efektivitāte:

Piemērots masveida ražošanai ar zemām vienības izmaksām.

Dizaina elastība:

Veidnes var pielāgot, lai pielāgotos dažādām specifikācijām, materiāliem un funkcionālajām prasībām.

Vairāku materiālu atbalsts:

Var izmantot, lai iegūtu plašu termoplastisko līdzekļu klāstu, piemēram, ABS, PP, PE utt.

TOP 5 parastā prototipa iesmidzināšanas formēšana

Dažas no veidņu priekšrocībām, trūkumiem un īpašībām ir sīki aprakstītas zemāk.

alumīnija pelējums

Alumīnija veidņu raksturojums:

Viegls svars

Alumīnija sakausējuma apakšējais blīvums padara pelējumu vieglu un viegli apstrādājamu, transportējamu un saliktu.

Tas samazina nepieciešamību pēc iesmidzināšanas mašīnas tonnāžas un samazina apstrādes aprīkojuma lietošanas izmaksas.

Augsta siltuma vadītspēja

Alumīnija sakausējumiem ir lieliska siltumvadītspēja, kas ievērojami samazina dzesēšanas laiku un uzlabo injekcijas veidošanas produktivitāti.

Tas ir īpaši izdevīgi ātrai formēšanai un īsai - cikla ražošanai.

Viegla apstrādājamība

Alumīnijs ir mīkstāks materiāls, padarot to vieglāku CNC apstrādei, griešanai, urbšanai un citām darbībām.

Ražošanas cikls ir īss, parasti pelējuma pabeigšanai parasti ir tikai 3-10 dienas.

Izmaksu priekšrocība

Ražošanas izmaksas ir zemākas nekā tērauda veidnes, padarot tās piemērotas maziem - partijas ražošanas projektiem ar ierobežotu budžetu.

Nav nepieciešami sarežģīti termiskās apstrādes un sacietēšanas procesi, vēl vairāk samazinot ražošanas izmaksas.

Laba virsmas apdare

Alumīnija virsmu ir viegli noslīpējama, smilšu strūkla, anodēta utt., Kas var izpildīt noteiktas izskata prasības.

Alumīnija veidņu priekšrocības:

Īss ražošanas cikls

Sākot no dizaina līdz piegādei, alumīnija veidnes parasti ilgst tikai 3 dienas līdz 2 nedēļas, kas ir ātrāk nekā tradicionālās tērauda veidnes.

Pieņemams

Piemērots mazai partijai vai AD - HOC ražošanas vajadzībām, tā var ievērojami samazināt sākotnējās attīstības izmaksas.

Elastīgs

Pelējuma struktūru var viegli noregulēt, kas ir piemērots ātrai iteratīva produktu izstrādes procesam.

Piemērots plašam produktu klāstam

Lai izpildītu daudzveidīgas produktu projektēšanas prasības, var izgatavot sarežģītas formas vai plānas - sienas detaļas.

Viegla apkope

Alumīnija pelējuma virsmas apstrāde ir vienkārša, ar zemām uzturēšanas izmaksām.

Alumīnija veidņu trūkumi:

Īss kalpošanas laiks

Alumīnija sakausējumam ir zema cietība un izturība pret nodilumu. Parasti var izturēt tikai 500–10 000 injekcijas, kas nevar apmierināt masveida ražošanas pieprasījumu.

Slikta karstuma pretestība

Alumīnijam ir ierobežota spēja izturēt augstu temperatūru, un ilgstoša augsta - temperatūras injekcija var izraisīt pelējuma deformāciju.

Nepietiekama izturība

Produktiem, kuriem nepieciešama augsta izturība vai ultra - Augsta spiediena iesmidzināšana (piemēram, stikla šķiedras pastiprināta plastmasa), alumīnija veidnes var nebūt piemērotas.

Ierobežota precizitāte

Lai arī alumīnija veidnes var sasniegt augstāku precizitāti, tolerances kontroles spēja joprojām ir nedaudz zemāka, salīdzinot ar augstām - gala tērauda veidnēm.

Alumīnija veidņu scenāriji:

Prototipa attīstība

Pārbaudiet dizaina iespējamību un ātri ģenerējiet paraugus pārbaudei.

Nelielas partijas ražošana

Atbilst desmitiem līdz tūkstošiem gabalu ražošanas pieprasījumu, kas piemērots izmēģinājumu ražošanai un tirgus pārbaudes posmam.

Produktu pārbaude

Izgatavojiet paraugus, kas ir tuvu masveida ražošanai, funkcionālai pārbaudei vai izskata demonstrācijai.

Īsi sagatavošanās laika projekti

Piesakieties ražošanas uzdevumos ar šauriem piegādes laikiem, lai atbalstītu ātru pavērsienu.

Elastīga tērauda pelējums

Mīksto tērauda veidņu raksturojums:

Mērena izturība

Materiālā cietība parasti ir starp 28 - 32 HRC, kas var apmierināt vidēja apjoma iesmidzināšanas formas vajadzības (5000 līdz 50 000 ciklu).

Vieglāk strādāt, nekā cieta tērauda veidnes, spējot izturēt noteiktu stiprības un spiediena līmeni.

Labāka nodiluma pretestība

Mīkstajam tēraudam ir labāka nodiluma izturība nekā alumīnija veidnēm, padarot to piemērotu ilgāku cikla laikiem.

Mērenas izmaksas

Zemākas izmaksas salīdzinājumā ar cieto tērauda veidnēm, bet ievērojami augstāku izturību un kalpošanas laiku nekā alumīnija veidnes, kas piemērotas vidējiem ražošanas projektiem ar ierobežotu budžetu.

Viegli modificēt

Materiāla augstā izturība ļauj veidni viegli apstrādāt un pielāgot pēc pelējuma izmēģinājuma, atbalstot dizaina optimizāciju.

Daudzpusība

Var izmantot, lai izgatavotu sarežģītas struktūras vai vairāku - dobuma veidnes, lai apmierinātu plašu produktu vajadzību klāstu.

Elastīgu tērauda veidņu priekšrocības:

Ilgāks mūžs

Parasti atbalsta desmitiem tūkstošu injekcijas ciklu, padarot to piemērotu vidējai - apjoma ražošanas vajadzībām.

Mērens cikla laiks

Apstrādes ātrums ir ātrāks nekā cietā tērauda veidnēm. Bet nedaudz lēnāks nekā alumīnija veidnēm, ar vispārēju ražošanas ciklu apmēram 2-4 nedēļas.

Izmaksas - efektīva

Līdzsvars starp spēku, dzīvību un izmaksām. Tas ir īpaši piemērots funkciju pārbaudei, izmēģinājumu ražošanai un dažiem masveida ražošanas projektiem.

Piemērots plašam plastmasas klāstam

Pielāgojams vairums inženiertehnisko plastmasu, ieskaitot ABS, PC, PP utt.

Augstāka precizitāte

Salīdzinot ar alumīnija veidnēm, elastīgās tērauda veidnes var sasniegt augstākas izmēru precizitāti un virsmas apdari.

Mīksto tērauda veidņu trūkumi:

Ierobežota cietība

Vājš Ultra - High - STIKLA STIKLA PASŪTĪŠANAS VARĒŠANA VAI PĀRBAUDE - Fiber - pastiprināti materiāli

Slikta izturība pret koroziju

Piedalība rūsā augsta mitruma vai skābā vidē, nepieciešama regulāra uzturēšana un rūsas inhibitoru lietošana.

Smagums

Smagākas nekā alumīnija veidnes, kā rezultātā rodas lielākas pārvadāšanas un montāžas izmaksas.

Ilgmūžība nav tik laba kā cietā tērauda veidnes

Nevar atbalstīt ilgas - terminu masveida ražošanas vajadzības. Nav piemērots projektiem ar vairāk nekā vienu miljonu ciklu.

Parastie materiāli mīkstām tērauda veidnēm

P20 tērauds

Parasti lietots zemas cietības pelējuma tērauds, cietība 28-32 HRC, piemērota vidēja tilpuma ražošanai.

Laba apstrādājama, mērena nodiluma pretestība, izmaksas - efektīva.

718 tērauds

Chromium -, kas satur pelējuma tēraudu, ir laba nodiluma izturība un izturība pret koroziju.

Parasti izmanto prasīgās iesmidzināšanas veidnēs, piemēram, caurspīdīgās daļās un precīzas daļās.

S50C tērauda

Oglekļa instrumenta tērauds, kas ir lēts, bet mazāk izturīgs.

Piemērots īsam - Termiņa lietošanai vai zemam - budžeta projektiem.

Nak80 tērauda

Augsti pulēts tērauds ir piemērots produktiem, kuriem nepieciešama liela virsmas apdare, piemēram, kosmētikas korpusi.

Mīksto tērauda veidņu salīdzinājums ar citām veidnēm

| Raksturojums | Mīkstas tērauda veidnes | Alumīnija veidnes | Cietā tērauda veidnes |

| Cietība | Mērens | Apakšējais | Augsts |

| Izmaksas | Mērens | Apakšējais | Augsts |

| Cikla laiks | 2-4 nedēļas | 3-10 dienas | 4-6 nedēļas |

| Piemērojamas partijas | 5,000-50,000 | 500-10,000 | 50 000 vai vairāk |

| Izturība | Mērens | Samērā zems | Samērā augsts |

| Modificēt grūtības | Viegli modificēt | Ļoti viegli modificēt | Grūtāk modificēt |

3D drukas veidnes

3D drukātu veidņu funkcijas:

Augsta elastība

Sarežģītas ģeometriskās formas var izdrukāt ar augstu dizaina brīvības pakāpi, ļaujot realizēt struktūras, kuras ir grūti izgatavot, izmantojot tradicionālās apstrādes metodes, piemēram, iekšējos dzesēšanas kanālus un vieglu dizainu.

Īss ražošanas cikls

Parasti 1-3 dienas, lai pabeigtu pelējuma ražošanu, salīdzinot ar tradicionālo pelējumu, lai ietaupītu daudz laika.

Zemas izmaksas

Īpaši piemēroti mazām partijām vai vienai - laika ražošanai, izvairoties no tradicionālo veidņu ieguldījumiem lielos sākotnējos ieguldījumos.

Materiālā daudzveidība

Plastmasas, gaismas jutīgos sveķus, metāla pulveri un citus materiālus var izmantot, lai pielāgotu veidnes veiktspēju atbilstoši pieprasījumam.

Piemērots verifikācijas projektēšanai

Prototipa veidnes var ātri izgatavot produktu projektēšanas pārbaudei vai mazai - partijas izmēģinājumu ražošanai.

3D drukātu veidņu priekšrocības:

Ātra ražošana

No dizaina līdz veidošanai stundās līdz dienām, piemērota ātrai iterācijai un validācijai.

Zemas izmaksas

Novērš nepieciešamību pēc dārgas tradicionālās pelējuma tērauda un apstrādes iekārtas, padarot to īpaši piemērotu zemam - sējuma ražošanai un eksperimentāliem projektiem.

Sarežģīta struktūras ražošana

Ērta iekšējo struktūru ieviešana, formas virsmas un funkcionālā optimizācija, piemēram, hidrodinamiskā dzesēšanas kanāli.

Samazināti materiālu atkritumi

Piedevu ražošana izmanto tikai nepieciešamos materiālus un ir vairāk videi draudzīgāki nekā tradicionālie griešanas procesi.

Dizaina optimizācijas atbalsts

Elastība, lai modificētu pelējuma dizainu pēc nepieciešamības ražošanas laikā, lai ātri pielāgotos pieprasījuma izmaiņām.

3D drukātu veidņu trūkumi:

Īsāks dzīves ilgums

Salīdzinot ar tradicionālajām tērauda veidnēm, 3D - drukātas veidnes ir mazāk izturīgas un nav piemērotas ilgstošai lietošanai augstā spiedienā un augstā temperatūrā.

Ierobežota slodze - gultņa ietilpība

Īpaši veidnes, kas izgatavotas no plastmasas vai sveķiem, ir viegli deformējamas vai sabojātas injekcijas procesā vai die - liešanu.

Ierobežota precizitāte un virsmas kvalitāte

Iespiestā slāņa tekstūrai var būt nepieciešama papildu apstrāde, un virsmas apdare nav tik laba kā tradicionālās veidnes.

Materiālu ierobežojumi

Lai arī ir pieejama metāla 3D drukas tehnoloģija, izmaksas ir augstas, un parastie sveķi vai plastmasas veidnes ir ierobežotas to piemērojamībā.

Nepietiekama partijas spēja

Piemērots mazas partijas izmēģinājumu ražošanai vai validācijai, bet nav piemērota ilgai - Termiņa masveida ražošanai.

Materiāla izvēle 3D drukas veidņu veidnēm:

Fotosensitīvs sveķi

Piemērots mazas partijas iesmidzināšanas formēšanas testam vai verifikācijai ar labāku formēšanas precizitāti un detalizētu veiktspēju.

Plastmasa (piemēram, PLA, abs)

Veidnes, kas iespiestas, izmantojot FDM tehnoloģiju, zemas izmaksas, bet zemāku siltuma izturību un izturību.

Metāli

Veidnes, kas iespiestas, izmantojot metāla pulveri (piemēram, nerūsējošo tēraudu, alumīnija sakausējumu), ir piemērotas augstas stiprības un augstas precizitātes vajadzībām, ar lielākām izmaksām.

Saliktie materiāli

Drukāšanas veidnes caur pastiprinātu plastmasu vai kompozītmateriālu materiāliem, lai uzlabotu izturību un funkcionalitāti.

3D drukātu veidņu un tradicionālo veidņu salīdzinājums:

| Raksturojums | 3D drukas veidnes | Tradicionālās veidnes |

| Ražošanas cikls | 1-3 dienas | 2-6 nedēļas |

| Izmaksas | Uz leju līdz vidējam | Pa vidu līdz augstu |

| Piemērojams partijas lielums | Nelieli daudzumi (<1000 pieces) | Large quantities (>5000 gabali) |

| Ražošanas elastība | Augsts | Zems |

| Kalpošanas laiks | Īss | Ilgs |

| Sarežģīta struktūra | Viegla realizācija | Cieta realizācija |

Silikona pelējums

Silikona veidņu iezīmes:

Augsta elastība un kaļamība

Silikona materiālam ir laba elastība un elastība. Un var precīzi atkārtot mātes pelējuma virsmas detaļas, kas piemērotas sarežģītām ģeometriskām formām.

Augstas temperatūras izturība un ķīmiskā stabilitāte

Augstas - Kvalitātes silikona veidnes parasti ir izturīgas pret augstu temperatūru (-60 grādi līdz 250 grādiem) un ir izturīgas pret vairumu ķimikāliju.

Zemas izmaksas

Zemas ražošanas izmaksas padara tās īpaši piemērotas mazai - partijas ražošanai un ātrai prototipēšanai.

Īss ražošanas cikls

Ražošanas process ir vienkāršs, parasti 1-3 dienas, lai pabeigtu pelējuma ražošanu un to izmantotu.

Plašs lietojumprogrammu klāsts

Var izmantot plašu materiālu klāsta, ieskaitot sveķus, poliuretāna, vaska, zemas kušanas punktu metālu utt. Veidošanu

Silikona veidņu priekšrocības

Vienkārša ražošana

Vienkāršs ražošanas process, nav nepieciešams sarežģīts aprīkojums vai procesi.

Zema - izmaksu pielāgošanās spēja

Ideāli piemērots mazas partijas ražošanai vai ātrai prototipēšanai, ar ievērojamiem ietaupījumiem attīstības izmaksās.

Augsta reprodukcijas precizitāte

Var precīzi reproducēt galvenās veidnes detaļas, ieskaitot minūtes faktūras un sarežģītas struktūras.

Elastīgs

Viegli atbrīvot veidni, izvairoties no gatavā produkta bojājumiem.

Plaša materiālu izvēle

Var izmantot, lai veidotu plašu materiālu klāstu, piemēram, sveķus, poliuretānu, ģipsi un zemu kušanas punktu metālus.

Silikona veidņu trūkumi:

Īss kalpošanas laiks

Salīdzinot ar metāla veidnēm, silikona veidnēm ir īsāka nodiluma pretestība un dzīves ilgums. Un parasti var ražot tikai desmitiem līdz simtiem produktu.

Ierobežotas mehāniskās īpašības

Silikona veidnēm ir zema cietība un izturība, kas apgrūtina izturēt augstu - spiedienu vai augstu - temperatūras iesmidzināšanas veidni.

Nepietiekama dimensiju stabilitāte

Silikona veidnes ir pakļautas deformācijai atkārtotas lietošanas dēļ, kas ietekmē produktu izmēru precizitāti.

Jutīgs pret vidi

Silikona materiāli ir jutīgi pret mitrumu un temperatūru, un tie ir jāuzglabā piemērotos apstākļos.

Silikona veidņu materiāla izvēle:

Caurspīdīgs silikons

Augstas precizitātes veidnēm un vizuālās veidņu pielietojumiem.

Augsta cietības silikons

Nodrošina labāku nodilumizturību un izmēru stabilitāti, un tas ir piemērots mazai - partijas ražošanai.

Pārtikas pakāpe silikons

Izmanto pārtikas veidņu izgatavošanai, piemēram, šokolādes un kūku veidnes.

Industriālais silikons

Piemērots rūpniecības detaļu ražošanai, piemēram, automobiļu detaļām, roņiem utt.

Epoksīda sveķu pelējums

Epoksīda sveķu veidņu raksturojums:

Augstas izturības un izturība pret nodilumu

Epoksīda sveķi sacietē, veidojot cietu virsmu, kas var izturēt augstu mehānisko spriegumu, piemērotu sarežģītiem procesiem un ilgiem - laika lietošanai.

Laba ķīmiska izturība

Izturīgs pret skābi, sārmiem un vairumu ķīmisko šķīdinātāju, īpaši piemēroti kompozītmateriālu sveķu impregnēšanas veidošanai.

Lieliska termiskā stabilitāte

Epoksīda sveķu veidnes var izturēt augstu temperatūru (parasti 120 grādu -180 grādu, īpašā epoksīda var izturēt līdz 250 grādiem), kas piemērota karstā preses veidošanas procesam.

Augstas dimensijas precizitāte

Zema sacietēšanas saraušanās (parasti mazāka par 1%) uztur galvenās veidnes detaļas un formas precizitāti.

Augsts virsmas gludums

Veidnes virsmu var noslīpēt līdz spoguļa efektam, kas palīdz uzlabot gatavā produkta kvalitāti un izdalīšanās efektu.

Epoksīda sveķu veidņu priekšrocības:

Salīdzinoši zemas ražošanas izmaksas

Zemākas izmaksas nekā metāla veidnes, kas piemērotas mazas partijas ražošanai un prototipēšanai.

Viegls svars

Salīdzinot ar metāla veidnēm, epoksīda sveķu veidnes ir vieglākas, padarot tās vieglāk apstrādājamas un manipulējamas.

Augsta izturība pret koroziju

Izturīgs pret plašu ķīmisko šķīdinātāju un materiālu klāstu, pagarinot pelējuma kalpošanas laiku.

Augsta apstrādes elastība

Pelējuma īpašības var pielāgot ar pildvielām vai citiem pastiprinošiem materiāliem, lai apmierinātu plašu procesa vajadzību klāstu.

Ātra formēšanas spēja

Īss ražošanas cikls, kas piemērots ātrai reakcijai uz tirgus pieprasījumu.

Epoksīda sveķu veidņu trūkumi:

Ierobežota izturība

Salīdzinot ar metāla veidnēm, epoksīda sveķu veidnes ir mazāk izturīgas pret triecienu un nobrāzumu. Un ir piemēroti mazai un vidējai - izmēra masveida ražošanai.

Zemāka siltumvadītspēja

Siltumvadītspēja ir zemāka par metāla veidnēm, kas dažos sildīšanas procesos var samazināt produktivitāti.

Augstas prasības

Demoldingā ir viegli sabojāt veidnes virsmu, tāpēc ir jāizmanto augsts - kvalitātes veidnes atbrīvošanas aģents.

Viegli deformējams lielā izmērā

Lielas - Izmēra veidnes var deformēt zem sprieguma vai augsta - temperatūras vide.

Epoksīda sveķu veidņu kopšana un uzturēšana:

Notīriet virsmu

Pēc katras lietošanas notīriet pelējuma virsmu, lai izvairītos no pelējuma atlikumu bojājumiem.

Regulāra pārbaude

Regulāri pārbaudiet pelējuma plaisas, deformāciju vai nodilumu.

Pelējuma atbrīvošanas aģenta izmantošana

Pirms katra lietojuma izlaišanas aģentu uzklājiet vienmērīgi, lai samazinātu pelējuma virsmas bojājumus.

Uzglabāšanas vide

Uzglabājiet veidni sausā un vēsā vietā, izvairieties no tiešiem saules stariem vai augstu - temperatūras vidi.

Remonts un atjaunošana

Ja veidne ir bojāta, to var salabot ar epoksīda sveķu materiālu, lai pagarinātu pelējuma kalpošanas laiku.

Salīdzināšanas tabula, ko izmanto veidne, tiek izmantota veidne

Salīdzināšanas tabula, ko izmanto reizes, tiek izmantota pelējuma prototips

| Pelējuma tips | Ražošanas cikls | Izmantoto reižu skaits | Piemērojamie scenāriji |

| Alumīnija pelējums | 5-15 dienas | Apmēram 500–1000 reizes | Piemērots mazas partijas ražošanai vai prototipa izstrādei, retāk lietojamai, piemērota ātrai prototipēšanai. |

| Elastīga tērauda pelējums | 10-30 dienas | Apmēram 5000–10000 reizes | Piemērots mazam un vidējam - izmēra partijas ražošanai, ilgāks kalpošanas laiks, piemērots masveida ražošanai ar vidēju precizitātes prasībām. |

| Silikona pelējums | 2-7 dienas | Apmēram 10-50 reizes | Piemērots ātrai prototipēšanai, mazu partiju ražošanai vai mākslas darbiem utt. Ierobežota, viegli bojāta, piemērota detaļām ar sarežģītām formām. |

| 3D drukas veidnes | 1-7 dienas | Apmēram 10–100 reizes | Piemērots maza apjoma ražošanai, prototipēšanai vai sarežģītām formas detaļām, bet slikta izturība un nav piemērota ilgtermiņa lietošanai. |

| Epoksīda sveķu pelējums | 5-10 dienas | Apmēram 100-500 reizes | Piemērojams mazam un vidējam - izmēra masas ražošanai, augstāka precizitāte, salīdzinoši biežāka lietošana, bet joprojām ir mazāk izturīga nekā metāla veidnes. |

Kā izvēlēties vislabāko piemēroto iesmidzināšanas veidni?

Parauga daudzums

Prasības par produktu

Laika izmaksas

Budžeta ierobežojumi

Jāatzīmē, ka visu iesmidzināšanas formēšanas prototipu izvēlei vispirms jāatsaucas uz paša produkta prasībām un cenu, abu kombināciju, lai izvēlētos vispiemērotākās prototipa veidnes

Pelējuma plastmasas iesmidzināšanas ražošanas process

Šie seši punkti ir nepieciešami procesi, ražojot veidnes

Klientu pieprasījuma analīze: Pirms pelējuma plastmasas injekcijas ražošanas jums vispirms jāsazinās ar klientu, lai izprastu produkta īpašās prasības, piemēram, izskatu, funkciju, materiālu, stiprumu, lielumu utt. Pašlaik ir jāapsver arī iesmidzināta produkta ražošanas (DFM) dizains, lai nodrošinātu, ka dizainu var vienmērīgi apstrādāt un ražot veidnē.

Pelējuma plūsmas analīze: Pelējuma plūsmas analīze ir iesmidzināšanas veidošanas procesa datorizēšana, lai prognozētu plastmasas kausējuma plūsmas, temperatūras sadalījuma, spiediena izmaiņu un citas informācijas ceļu. Tas palīdz noteikt tādas iespējamās problēmas kā burbuļi, īsi kadri, nevienmērīga dzesēšana utt., Un pēc tam optimizē pelējuma plastmasas iesmidzināšanas dizainu.

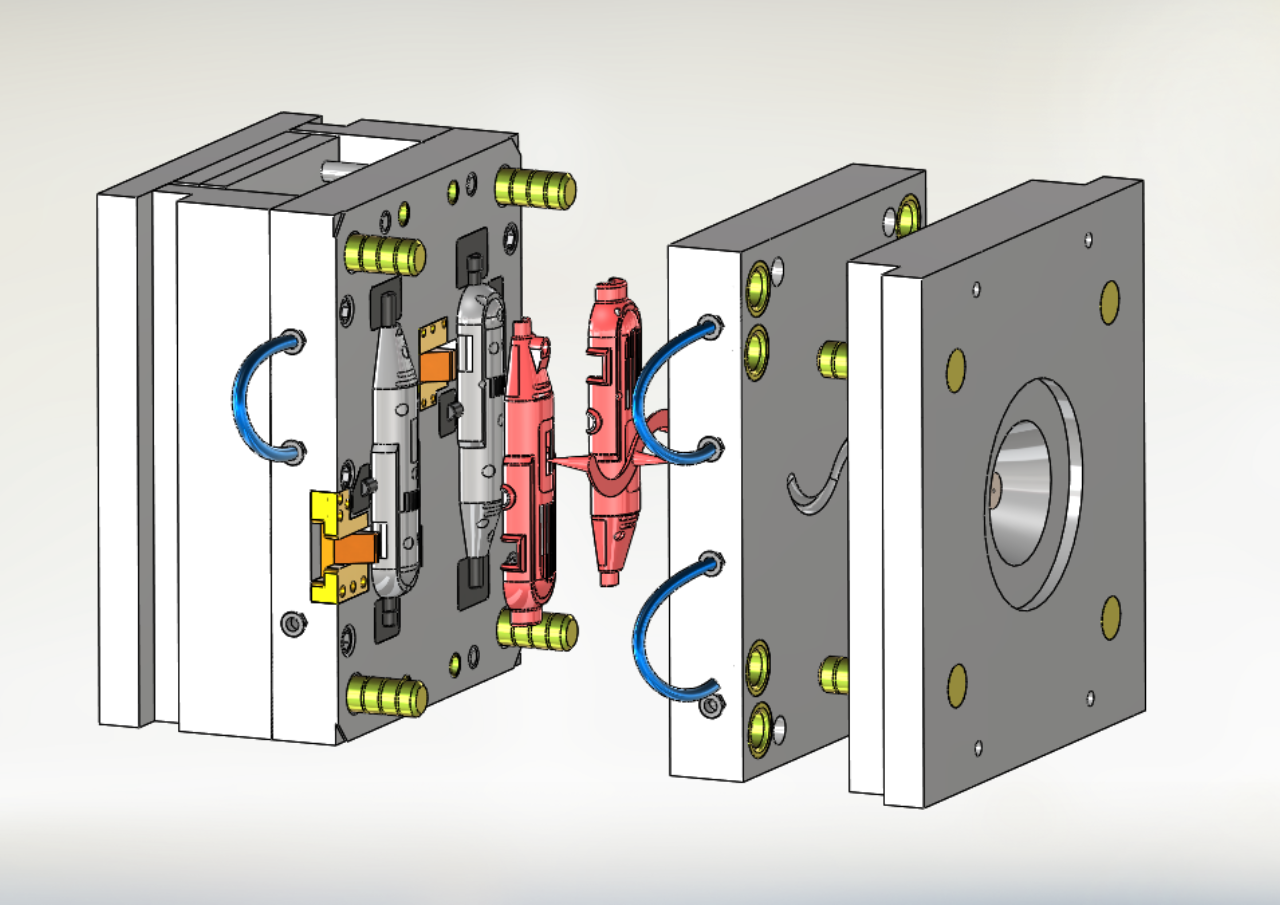

3D dizains:Pelējuma inženieri izmanto profesionālu CAD programmatūru (piemēram, SolidWorks, Catia, UG utt.), Lai uzzīmētu pelējuma 3D dizainu. Projektēšanas process ietver pelējuma plastmasas iesmidzināšanas konstrukciju, pelējuma dobuma dizainu, dzesēšanas sistēmas dizainu, vārtu un skrējēju dizainu, izmešanas sistēmas dizainu utt. Dizaina mērķis ir nodrošināt efektīvu darbību un ilgu - termiņa stabilitāti pelējuma plastmasas iesmidzināšanā.

Pelējuma konstrukcijas dizains:Pelf plastmasas iesmidzināšanas pamatstruktūra ietver fiksētu veidni, kustīgu veidni, ieliešanas sistēmu, dzesēšanas sistēmu, izgrūdēju sistēmu utt. Katras daļas dizains ir precīzi jākordinē, lai nodrošinātu, ka pelējums var darboties nevainojami.

Dobuma dizains:Saskaņā ar plastmasas izstrādājumu formu, izmēru un sarežģītību ir izstrādāti veidnes pelējuma dobumi, un dobumu skaits var būt viens - dobuma veidnes vai vairāku - dobuma veidne. Multi - dobuma veidnes parasti izmanto masveida ražošanai, lai palielinātu efektivitāti.

Dzesēšanas sistēmas dizains:Dzesēšanas sistēmas dizains tieši ietekmē veidnes ciklu un produkta kvalitāti. Akas - izstrādāta dzesēšanas sistēma var ātri atdzesēt plastmasu, saīsināt cikla laiku un izvairīties no produkta deformācijas un deformācijas.

Injekcijas veidņu mašīnas izvēle:Saskaņā ar veidnes lielumu, svaru un iesmidzināšanas spiedienu atlasiet atbilstošo iesmidzināšanas veidnes mašīnu.

Visiem šiem uzdevumiem ir jābūt skaidriem, pirms ir jāprojektē pelējuma ražošana. No klienta pieprasījuma ir nepieciešama laba pelējums līdz katras pelējuma daļas ražošanas precizitātei, lai apsvērtu kopā!

Materiālu izvēle:

Tērauda veidne:Parasti izmantojiet augstāku cietības tēraudu, piemēram, P20, H13, S136 utt. Tas ir piemērots masveida ražošanai un tam ir ilgs kalpošanas laiks.

Alumīnija pelējums:Alumīnija veidnes ir vieglas, ar īsiem apstrādes cikliem un ir piemērotas mazai partijai vai ātrai prototipa ražošanai.

Mīkstā tērauda veidne:Izmanto zemas vai vidējas - sējuma ražošanai ar labām izmaksām - efektivitāte.

Plastmasas veidnes:Piemērots dažām vienkāršām formēšanas vajadzībām un parasti tiek piemērota zemai - izmaksu produktu ražošanai.

Apstrādes process:

Neapstrādāta apstrāde:Vispirms aptuvenai apstrādei tiek izmantotas CNC apstrādes centri un CNC virpas, lai noņemtu lieko materiālu un veidotu vispārējo veidnes formu.

Apdare:Pēc tam veidne ir pabeigta, izmantojot augstu - Precīzijas aprīkojumu, lai nodrošinātu izmēru precizitāti un virsmas apdari. Apdarei sarežģītas detaļas var apstrādāt, izmantojot elektriskās izplūdes apstrādes (EDM) aprīkojumu.

Dzesēšanas sistēmas apstrāde:CNC urbšanas mašīnas precīzi apstrādā dzesēšanas caurumus un skrējējus, lai nodrošinātu optimālu dzesēšanu.

Pulēšana un apšuvums:Pulēšana tiek veikta uz pelējuma virsmas, lai nodrošinātu, ka galaprodukta virsma ir gluda un bez skrambām un nepilnībām. Tikmēr, lai uzlabotu pelējuma izturību, pelējuma virsmai var pievienot ārstēšanu, piemēram, hroma pārklājumu vai nitringu.

Montāža:Salieciet katru apstrādāto daļu pilnīgā veidnē, lai pārliecinātos, ka katra daļa ir labi koordinēta un vienmērīgi pārvietojas.

Atkļūdošana: pēc veidnes uzstādīšanas iesmidzināšanas veidnes mašīnā veiciet izmēģinājuma veidni. Izmēģinājuma veidošanas procesa laikā pārbaudiet veidoto produktu kvalitāti, ieskaitot izskatu, izmēru, formēšanas defektus utt. Tajā pašā laikā pēc vajadzības tiek veikta smalka - noregulēšana, piemēram, vārtu dizaina modificēšana un dzesēšanas sistēmas optimizēšana.

Funkcionālais tests:Lai nodrošinātu, ka veidne var darboties pareizi, izgrūšanas sistēmai, dzesēšanas sistēmai un ieliešanas sistēmai jābūt efektīvai.

Šis solis ir nodrošināt, ka sekojošā produktu kvalitātes ražošana nav nepieciešama priekšnoteikumu veikšana, tikai lai veiktu labu darbu visos turpmākās produktu ražošanas atkļūdošanas aspektos, lai sasniegtu vēlamos rezultātus!

Izmēra pārbaude:Izmēru mērījumu veic ar precizitātes mērīšanas rīkiem, piemēram, koordinātu mērīšanas mašīnu (CMM), lai nodrošinātu pelējuma apstrādes precizitāti.

Izmēģinājuma pelējuma pārbaude: veiciet faktiskās izmēģinājuma veidnes, lai pārbaudītu, vai ražotās plastmasas detaļas atbilst projektēšanas prasībām un vai ir burbuļi, trūkumi vai formas defekti.

Produkta konsekvence:Veiciet verifikāciju pirms masveida ražošanas, lai nodrošinātu produkta konsekvenci masveida ražošanas laikā.

Šis solis ir pieņemšana, kas tieši noteiks turpmāko produktu veidošanos, bet arī vissvarīgāko soli!

Parastā apkope:Regulāri notīriet un pārbaudiet veidnes. Un savlaicīgi salabojiet visas nēsātās vai bojātās detaļas, lai pagarinātu veidņu kalpošanas laiku.

Eļļošana un pretkorozija:Regulāri piepildiet veidni ar smērvielu, lai novērstu rūsu un koroziju, it īpaši uz izmantotajiem dzesēšanas caurumiem un kustīgajām detaļām.

Šis procesa solis ir pagarināt pelējuma plastmasas iesmidzināšanas kalpošanas laiku, padarot atsevišķu produktu izmaksas zemākas.

Sākot ar pieprasījuma analīzi, pelējuma projektēšanu un apstrādi līdz galīgajai montāžai un atkļūdošanai, katrs solis nosaka veidnes un gala produkta kvalitāti. Nepārtraukti optimizējot dizainu un izvēloties pareizo materiālu pelējuma plastmasas iesmidzināšanai, ražotāji var nodrošināt augstas - kvalitatīvas pelējuma plastmasas injekcijas, lai apmierinātu klientu ražošanas vajadzības un nodrošinātu efektīvu produktu ražošanu.

Prasības par produktu

1.Produkta lielums, forma un funkcionālās prasības.

2.Virsmas kvalitātes prasības (piemēram, spīdums, tekstūra).

Materiālu izvēle

Plastmasas materiālu, piemēram, plūstamības, saraušanās un augsta - temperatūras izturība.

Pelējuma dzīve

1.Veidnes materiāla izturība un cietība (piemēram, P20, H13 tērauds utt.).

2.Virsmas apstrādes process (piemēram, hroma pārklājums, nitring), lai pagarinātu kalpošanas laiku.

Apstrādes precizitāte

Nodrošiniet precīzu piemērotību starp pelējuma detaļām, lai izvairītos no tādiem defektiem kā lidojošas malas un produktu deformācija.

Dzesēšanas efektivitāte

Dzesēšanas sistēmas dizains tieši ietekmē formēšanas cikla laiku un ražošanas efektivitāti.

Ražošanas efektivitāte

Vai izmantot multi - dobuma dizainu, automatizētu demolding utt., Lai uzlabotu ražošanas ātrumu.

Injekcijas veidošana Vidējā kalpošanas laika atsauce

| Pelējuma tipa vidējais | Alumīnija pelējums |

| Parastā tērauda pelējums | 500 000 ~ 1 000 000 mirst |

| Augstas kvalitātes tērauda pelējums | 1 000 000 ~ 2 000 000 mirstošo laiku un vairāk |

| Alumīnija pelējums | 10 000 ~ 100 000 mirst |

Sīkāki dati zemāk

| Galvenais produkts | Plastmasas iesmidzināšanas veidne, medicīniskās daļas pelējums, IML/IMD, 2K iesmidzināšanas veidne, silikona gumijas veidne, liešana, prototips, CNC frēzēšana, CNC Pagriezies ... |

| Faila formāts | SolidWorks, Pro/inženieris, auto CAD, PDF, JPG, paraugs |

| Plastmasas materiāls | Gurni ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/abs.etc |

| Veidņu sagatavošanās laiks | 20-35 dienas, tas ir atkarīgs no produkta lieluma un struktūras |

| Lielapjoma ražošanas laiks | 25-30 dienas, tas ir atkarīgs no produkta lieluma un struktūras |

| Produkta svara diapazons | No 1 g līdz 5000 g |

| Pelējuma precizitāte | +/- 0,01 mm |

| Pelējuma dzīve | 300k-500k šāvieni, bez maksas atjauniniet veidnes |

| Pelējuma dobums | Viens dobums, multi - dobums. |

| Skrējēju sistēma | Karstais skrējējs un aukstais skrējējs. |

| Aprīkojums | 1. Izstrādes mašīnu izvietošana: Šveices Mikrona augstas efektivitātes apstrādes centrs, Šveices Mikrona ātrgaitas CNC apstrāde Centrs, Japāna Makino CNC frēzēšanas mašīnas centrs, Taivānas urbuma galvas CNC apstrādes centrs, Šveices Charmilles EDM apstrādes centrs, Japāna Makino Edge 3s Sinker EDM ... 2. Komponentu apdares mašīna: Henghui Sing & Bio - Pielāgošanas mašīna, 100 000 pakāpes eļļas izsmidzināšanas līnija ... 3.Injojuma mašīnas: Toyo pilnībā elektriskā iesmidzināšanas mašīna SI - Pieci, Yizumi iesmidzināšanas mašīna, Donghua injekcija Mašīna, Haiti mašīna, Sumitomo iesmidzināšanas mašīna, Haiti dubultā formēšanas mašīna ... |

| Injekcijas mašīnu aprīkojums | Saskaņā ar produkta precizitāti pēc izvēles atšķirīgais modelis 80T, 120T, 250T, 450T, 800T, 1200T iesmidzināšanas mašīna. |

| Virsmas apstrāde | Slīpēšana, gleznošana, hromēšana, anodēšana, tīrīšana, zīda skrīnings, ūdens pārsūtīšana, lāzera griešana, ādas apvalks, tekstūra, sanblasting, apzeltīšana, UV krāsošana… |

| Krāsa | Balts, melns, sarkans, zils..et. Saskaņā ar klienta prasību. |

| Pārbaude | 100% pārbaude pēc QC, QA pirms nosūtīšanas. |

| Pieteikumi | Visu veidu automašīnas rezerves daļa, mašīnas, mājas ierīce, elektroniski produkti, medicīnas ierīces, kancelejas preces, datori, strāvas slēdži, miniatūru slēdži, arhitektūra, prece un A/V aprīkojums, aparatūra un plastmasas veidnes, sporta aprīkojums un dāvanas un vēl vairāk. |

| Kvalitātes kontroles sistēma | ISO9001 kvalitātes vadības sistēmas sertifikācija. |

| Iesaiņojums | Saskaņā ar klienta prasību |

Mūsu pakalpojumi

Injekcijas veidņu dizains un inženierija

1.Pelējuma dizains ar 4 inženieriem ar 5-10 gadu pieredzi

2.3D cietā modelēšana

3.Procesa parametru pielāgošana

4.Pelējuma plūsmas analīze

Injekcijas veidošana

1.- mājas pelējuma apstrāde un ražošana ("Mēs nekad neizmantojam ārpakalpojumus!")

2.100+ World - klases precizitātes apstrādes iekārtas

3.Pielaides ± 0,001 mm

4.ISO 9001 sertificēti standarti

Plastmasas detaļu ražošana

1.20+ 35 tonnas - 1200 tonnas iesmidzināšanas liešanas mašīnas

2.Simtiem termoplastisku materiālu, no kuriem izvēlēties

3.Stingra kvalitātes kontrole: IQC, IPQC, FQC

4.Pielāgots iesaiņojums un iesaiņošana pēc iesmidzināšanas formas

Injekcijas veidņu veidņu veidi:

-

Klasificēts pēc pelējuma dobumu skaita:

-

Viens - dobuma veidne:Viena produkta veidošana vienlaikus, piemērota mazām partijām vai augstiem - precizitātes produktiem.

-

Multi - dobuma veidne:Vairāku produktu veidošana vienlaikus uzlabo ražošanas efektivitāti, kas piemērota masveida ražošanai.

-

-

Klasificēts pēc pelējuma struktūras:

-

Divas plāksnes veidnes:vienkārša struktūra, piemērota vispārējiem plastmasas produktiem.

-

Trīs - Platen pelējums:Palieliniet ielejas sistēmas atdalīšanas funkciju, kas piemērota sarežģītiem produktiem vai vairākiem - Punktu barošanai.

-

-

Klasificēts pēc pieteikuma:

-

Karstais skrējējs pelējums:Samaziniet atkritumus un uzlabojiet formēšanas efektivitāti, karsējot skrējēju sistēmu.

-

Aukstās skrējiena veidnes:Tradicionālās veidnes ir zemākas izmaksas, bet rada vairāk lūžņu.

-

Injekcijas veidņu veidņu struktūra:

-

Veidnes galvenās sastāvdaļas:

Dinamiska un fiksēta veidne:Veidne sastāv no dinamiskas veidnes (uzstādīta uz iesmidzināšanas veidnes mašīnas kustīgās veidnes) un fiksēta veidne (uzstādīta uz fiksēta veidnes), kas ir slēgta, lai veidotu pelējuma dobumu.-

Dobums un kodols:Dobums nosaka produkta formu un kodolu veido produkta iekšējo struktūru.

-

Liešanas sistēma:Ietver galvenos plūsmas kanālus, kolektorus, vārtus un aukstās kabatas, kuras izmanto plastmasas kausējuma pārvadāšanai pelējuma dobumā.

-

Dzesēšanas sistēma:Palīdz izkausētajai plastmasai ātri sacietēt un veidot, izmantojot dzesējošos ūdensceļus.

-

Izplūdes sistēma:Izplūdes gaisa vai izkausēšanas gāze no pelējuma dobuma, lai izvairītos no defektiem.

-

Demolding sistēma:ieskaitot izgrūšanas tapas, stumšanas plāksnes utt., Izmanto, lai izmestu veidotu produktu no veidnes.

-

-

Papildu struktūra:

-

Ceļvedis pīlārs un ceļveža bukses:Nodrošiniet kustīgo un fiksēto veidņu izlīdzināšanas precizitāti.

-

Pelējuma pamatne:Fiksē un atbalsta pelējuma komponentus, nodrošinot izturību un stabilitāti.

-

Materiāla detaļas Rādīt lapu

| Materiāls | Ieteicamais sienas biezums [mm] | Ieteicamais sienas biezums [collas] |

| Polipropilēns (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polietilēns (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polistirols (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Poliuretāns (PUR) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Neilons (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polikarbonāts (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Palūrēt | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikons | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Produktu gadījumu rāda

Starvejas rūpnīcas spēks

Mūsu bezmaksas pakalpojuma karstā līnija: +86 15821850866

13

gadi

Mēs strādājam šajā nozarē kopš 2011. gada

5

Komandas

Mums ir 5 komandas, kas ir tirgus attīstības komanda, 4 apstrādes semināri, iepirkumu komanda, inženierzinātņu komanda un kvalitātes kontroles komanda.

3

Dienas prototips

Mēs varam prototipu izstrādāt tikai 3 dienās

Ja jūs interesē mūsu produkti vai vēlaties ražot un pielāgot produktus, lūdzu, sazinieties ar mums.

Populāri tagi: pelējuma plastmasas iesmidzināšana, Ķīnas pelējuma plastmasas iesmidzināšanas ražotāji, piegādātāji, rūpnīca